Nel mondo della produzione, in cui la posta in gioco è alta e i margini di errore sono ridotti, l'utilizzo di tecniche come l'ispezione con penetri fluorescenti (FPI) e i controlli non distruttivi (NDT) non è solo vantaggioso, è essenziale.

Questi metodi di prova avanzati forniscono una rete di sicurezza critica, garantendo la qualità, la durata e l'efficacia dei materiali nella produzione senza compromettere l'integrità del materiale. Lì Esistono molti metodi di NDT in grado di testare una varietà di materiali utilizzati in vari prodotti e settori.

Continuate a leggere per maggiori informazioni sull'NDT, in particolare Penetrante fluorescente Ispezione e il suo ampio elenco di vantaggi! Tra i tanti metodi NDT, Ispezione con penetranti fluorescenti ha distinti vantaggi.

Comprendere le differenze tra controlli non distruttivi e distruttivi è fondamentale per garantire che i processi siano allineati correttamente e forniti con integrità.

Che cos'è il controllo non distruttivo?

I controlli non distruttivi (NDT) sono un gruppo di processi di controllo della qualità utilizzati in vari settori mission-critical. Dal settore aerospaziale a quello medico, è fondamentale valutare i materiali senza comprometterne l'integrità strutturale, prima che vengano utilizzati. Questi test possono individuare potenziali difetti impossibili da notare a occhio nudo. Alcuni esempi di NDT sono:

- Test a ultrasuoni

- Test radiografici

- Test sulle particelle magnetiche

- Ispezione con penetranti fluorescenti (talvolta chiamata test con penetranti liquidi)

- Test a correnti parassite

- Test visivo

L'NDT si basa tipicamente su onde sonore, radiazioni, luce e altre conversioni di segnale per esaminare i prodotti e i loro difetti, piuttosto che testare il prodotto fino al punto di distruzione. In genere, questi test sono utilizzati in fase di pre-produzione, ma possono anche testare componenti già in funzione per individuare eventuali segni precoci di degrado e per prevenire guasti alle apparecchiature esistenti.

Perché scegliere i controlli non distruttivi rispetto a quelli distruttivi?

I controlli distruttivi verificano le proprietà fisiche di un oggetto fino al suo punto di rottura, scoprendo a quale punto un prodotto si deformerà o si distruggerà. Alcuni esempi di DT sono:

- Test d'impatto

- Test di stress

- Test di pressione

- Test di trazione

Il DT viene utilizzato per garantire la qualità dei prodotti prima della produzione di massa. Spesso i prodotti vengono aperti ed esaminati, o testati fino al punto di distruzione. Sebbene questi test possano essere efficaci, spesso sono anche costosi e dispendiosi.

Come evitare l'assorbimento di costi inutili attraverso gli sprechi derivanti dagli ambienti di test?

Per evitare lo spreco di materiali e per verificare la presenza di degrado e difetti, la scelta migliore è rappresentata dalla NDT.

L'NDT consente di eseguire test sui materiali in modo economico e tempestivo, senza danneggiare il campione da testare.

Come si trovano i difetti di produzione?

I difetti vengono individuati nelle fasi iniziali della produzione e il prodotto può ancora essere utilizzato in quanto rimane fisicamente intatto. Anche la sicurezza dei dipendenti è maggiore grazie all'NDT, in quanto non vi sono procedure pericolose o creazione di detriti.

Mentre i test DT sono abili nell'individuare le modalità di rottura dei materiali, gli NDT apportano un tocco raffinato per scoprire anche le irregolarità più sottili in prodotti di varie forme e dimensioni.. L'efficienza, la sicurezza e la convenienza degli NDT rendono la scelta facile! Uno dei tipi di NDT più comuni ed efficaci è Ispezione con penetri fluorescenti (FPI)!

Come funziona l'ispezione con penetri fluorescenti (FPI)?

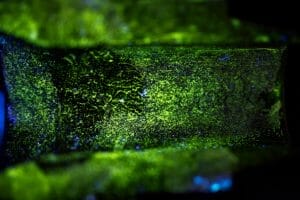

Il test FPI è un metodo di controllo non distruttivo utilizzato su materiali non porosi come metalli e plastiche per scoprire difetti come perdite e crepe. Il processo di analisi prevede l'applicazione di una sostanza chimica fluorescente sulla superficie del prodotto, prima che una luce ultravioletta (UV) venga proiettata sul prodotto stesso. La soluzione crea un contrasto tra la superficie liscia del prodotto e le eventuali imperfezioni. Le fasi di esecuzione del test FPI sono le seguenti:

- Pulizia iniziale (pulire il materiale o la superficie da ispezionare)

- Applicazione dei penetranti (applicare il penetrante per immersione, a spruzzo o a pennello e lasciare un "tempo di permanenza" di circa 30 minuti affinché il penetrante bagni la superficie del materiale)

- Rimozione del penetrante in eccesso (rimuovere l'eccesso di penetrante prima del test)

- Applicazione per sviluppatori (Viene applicato uno sviluppatore per far uscire il penetrante da un difetto fino alla superficie, in modo che il difetto possa essere visto da un ispettore).

- Ispezione (ispezionare il materiale sotto la luce UV per individuare eventuali crepe o irregolarità)

- Pulizia finale (pulire il materiale e documentare i risultati dei test)

Durante le rigorose procedure di rettifica e lavorazione, a volte possono insinuarsi delle imperfezioni. Tuttavia, non c'è da temere! I test FPI sono qui per scoprire qualsiasi difetto, che si tratti di fastidiose crepe, irregolarità, problemi estetici o anche della più sottile rugosità superficiale.

FPI non lascia nulla di intentato per garantire la massima qualità dei test.

Ecco un video che mostra l'applicazione del penetrante!

Perché scegliere FPI per i vostri pezzi CNC?

In alcuni casi, i semplici problemi estetici non sono nulla di cui preoccuparsi, ma molte crepe e altri difetti possono compromettere completamente l'uso del materiale. L'uso di test FPI può rilevare questi difetti prima che compromettano la resistenza e le prestazioni complessive dei componenti finiti.

Il test FPI si basa sul concetto di azione capillareIl penetrante è il processo di scorrimento di un liquido in spazi ristretti (ad esempio, rotture superficiali del materiale) senza forze esterne come la gravità. Una volta applicato il penetrante, il tempo di permanenza viene utilizzato per consentire a questo flusso di entrare in crepe o rotture, rivelando i difetti causati dal processo di lavorazione.

L'FPI è uno strumento eccellente per la sua efficienza, l'economicità e l'elevata sensibilità ai difetti minori. L'FPI è compatibile con un'ampia gamma di materiali e fornisce risultati rapidi, consentendo di apportare modifiche nelle prime fasi del processo produttivo.

FPI presso Central Wire Group of Companies

Un ostacolo comune nell'industria della produzione di CNC è quello di trovare test di alta qualità prima che i prodotti vengano immessi sul mercato.

Tuttavia, l'FPI può essere realizzato internamente da Central Wire Group of Companies, attraverso la nostra divisione Loos Cableware ®. Questa capacità unica di acquistare Parti lavorate a CNC e farli testare nelle stesse strutture fa risparmiare tempo e denaro ai nostri clienti. L'acciaio inossidabile, il rame, il nichel o altri materiali tagliati su misura possono essere ottimizzati e immessi sul mercato con maggiore efficienza, risparmiando la seccatura di inviare i materiali da testare altrove dopo l'acquisto.

Con le nostre procedure di test, puntiamo tutto sulla garanzia di qualità! I test FPI eseguiti da CWI vengono sempre eseguiti in conformità a Standard ASTM E1417. Il nostro stabilimento di Napoli è certificato ISO:9001 e conforme agli standard AS:9100, il che ci rende leader nei servizi di produzione e collaudo. Inoltre, i nostri componenti sono disponibili per la conformità agli standard Made in USA, Made in America e Buy America.

Per saperne di più sui servizi CNC che offriamo, consultate la nostra pagina dei prodotti. qui! Per ulteriori informazioni sull'acquisto e/o sui test FPI dei materiali, contattateci telefonicamente al numero (239) 643-LOOS (5667) o inviateci un'e-mail all'indirizzo sales@loosnaples.com